информация о клеях постоянной липкости и клейких лентах

информация о клеях постоянной липкости и клейких лентах

Железнодорожный транспорт

В этом материале приведен краткий обзор двух документов по применению клеев в железнодорожном транспорте, которые могут быть полезны при проектировании клеевых соединений специалистам самых разных отраслей:

В железнодорожных перевозках большую важность имеет повышение скорости, экономия топлива и/или электроэнергии и снижение вредного воздействия на окружающую среду. Эти цели достигаются через уменьшение веса транспортных средств путем замены металлических элементов конструкций на более легкие материалы – пластики, композиты, сэндвич панели. В результате все больше элементов подвижного состава включают совместное использование разнородных материалов. Их надежное соединение между собой является важной задачей, которую успешно решают клеевые технологии. К настоящему времени накоплен большой опыт самых разных применений как отверждаемых клеев, так и клеев постоянной липкости в железнодорожном транспорте [1]. Многообразие применений при высоких требованиях к надежности в условиях специфических нагрузок сделали актуальным обобщение и распространение опыта и минимизацию ошибок, в связи с чем в Германии был разработан специальный стандарт DIN 6701 «Клеевое соединение в железнодорожных транспортных средствах» [2-4].

Стандарт DIN 6701

В этом стандарте устанавливаются требования к качеству, а также общие организационные и производственные основы изготовления клеевых соединений, включая работу с поставщиками и субподрядчиками, планирование и исполнение технологических процессов, хранение и логистику, обслуживание измерительного и производственного оборудования, управление качеством и прочее, которые призваны, в том числе, обеспечить прозрачность и прослеживаемость на всех этапах операций с клеем на предприятии [5]. Стандарт включает в себя несколько разделов:

В разделе стандарта DIN 6701-2-2015 «Квалификация производителей склеенных материалов» [2] описаны требования к организации, производящей клеевые операции. Отмечается важность назначения в компании ответственного за клеевые работы, который являлся бы основным контактным лицом по всем вопросам от стадии планирования до производства и обслуживания/ремонта. Кроме того, должно быть выделено достаточное количество обученного персонала для выполнения этих задач. Квалификация ответственного и исполнителей должна быть адекватна классу безопасности клеевых соединений, а соответствующее обучение и опыт и должны быть проверены и задокументированы. Например, для ответственного за клеевые работы это может быть квалификация по стандартам Европейской федерации сварки, соединения и резки (EWF) — европейский специалист по клеям или европейский инженер по клеям [6].

В разделе DIN 6701-3-2015 «Руководство по проектированию конструкции и проверке соединений в железнодорожных транспортных средствах» [3] вводится классификация клеевых соединений, основанная на тяжести последствий его разрушения при эксплуатации:

A1: прямая/косвенная опасность для жизни и здоровья,

A2: возможная опасность для жизни и здоровья,

A 3: опасность для жизни и здоровья маловероятна, возможен риск для комфорта и надежности,

A Z: опасность для жизни и здоровья исключена, но есть риск для комфорта и надежности.

Соответственно классу безопасности устанавливается объем требований к клеевому соединению и система контролирующих мероприятий. В разделе устанавливается порядок проектирования клеевого соединения от формулировки требований на основе отраслевых стандартов до проверки его соответствия, которое осуществляется лабораторными измерениями, модельными испытаниями, сбором документации или сочетанием всех этих способов. Общим подходом является то, что клеевое соединение не должно подвергаться нагрузкам большим, чем его предельное сопротивление такой нагрузке.

В разделе DIN 6701-4-2015 «Производственный контроль и обеспечение качества» [4] рассмотрена организация технологического процесса с учетом особенностей клеевых систем.

Обучение и сертификацию на требования стандарта DIN 6701 прошли сотни поставщиков и производителей железнодорожного транспорта по всему миру. Есть много компаний, оказывающих услуги по тестированию согласно методикам и стандартам, включенным в DIN 6701, например [7]. Производители клеевых средств для многих спродуктов, рекомендованных к применению в этой отрасли, представляют технические данные согласно данному стандарту (material cards). Иллюстрацией практического применения подходов стандарта к проектированию клеевого соединения можно считать масштабный проект по созданию легкого вагона скоростного поезда ULWAK (Ultraleichten Wagenkasten), осуществленный в Германии в 2011 – 2014 годах [8].

Проект ULWAK «Облегченные многокомпонентные конструкции в железнодорожном транспорте – пути к сверхлегкому кузову вагона»

Проект осуществлен при кооперации производителей клеевых систем и композитных материалов 3M, EDAG Engineering, Invent и Grillo-Werke, с научных поддержкой Института технологии производства и прикладных исследований материалов Фраунгофера (IFAM) и Бранденбургского Технического Университета (BTU) под общей координацией компании Siemens, Mobility Division and Corporate Technology и финансировании Министерства образования и науки ФРГ.

Целью проекта было снижение веса вагона путем внедрения новых материалов и инженерных решений при сохранении базовой конструкции, а также стоимости производства. Кузов вагона представлял собой цельную алюминиевую раму, к которой крепились панели из армированных стекло- или углеродным волокном термопластов EDAG и дюропластов INVENT. Для соединения использовался двухкомпонентный клей 3М [9].

Важной задачей проекта было установление стойкости используемых материалов и их клеевых соединений к характерным нагрузкам с учетом долговременной эксплуатации вагонов [10]. Решение этой задачи проводились с учетом требований DIN 6701 и включало в себя следующие основные этапы:

Перечень требований определялся исходя из серии стандартов DIN EN 12663 “Railway applications – Structural requirements of railway vehicle bodies” (модифицированная версия DIN EN 12663 – ГОСТ Р 53076-2008 «Рельсовый транспорт. Требования к прочности кузовов железнодорожного подвижного состава») и стандарта DIN EN 15227-2020 “Railway applications – Crashworthiness requirements for rail vehicles” (модифицированная версия DIN EN 15227-2020- ГОСТ 32410-2013. Крэш-системы аварийные железнодорожного подвижного состава для пассажирских перевозок»). Следует отметить, что в 2017 году в России выпущен ГОСТ 34093-2017 «Вагоны пассажирские локомотивной тяги. Требования к прочности и динамическим качествам», устанавливающий подробные требования и правила расчет нагрузок при проектировании пассажирских вагонов.

При этом оценивалась применимость требований этих стандартов к деталям из полимеров и композитов, а также уточнялся характер нагрузки, возникающих в случае их использования. Для рельсовых транспортных средств важными факторами являются сочетания вибрационных нагрузок, вызванных ветром, ускорением и вибрацией от рельсового пути с большими постоянными или медленно изменяющимися деформациями, а также изменением температуры, влажности и применением чистящих средств. В связи с этим в качестве характеристики надежности клеевой связи использовалось прочность при сдвиге по DIN 6701-3-2015 в том числе после воздействия температуры и искусственного старения, а также стойкость к многократным циклическим нагрузкам (усталости).

Испытания материалов

Перед тем как испытываться в клеевых соединениях волокнистые термопласты и дюропласты тестировались на следующие свойства:

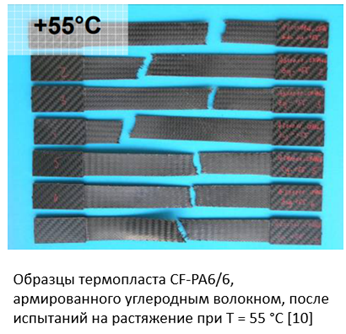

1) Растяжение по ИСО 527-2 “Plastics – Determination of tensile properties – Part 4: Test conditions for isotropic and orthotropic fiber-reinforced plastic composites” (см ГОСТ 32656-2017 Композиты полимерные. Методы испытаний. Испытания на растяжение»). Определяли модуль упругости, прочность при разрыве и относительное удлинение при разрыве при температурах -35°С, 23°С, +55°С.

2) Сжатие по ISO 14126:1999 “Fibre-reinforced plastic composites — Determination of compressive properties in the in-plane direction (см ГОСТ 33519—2015 Композиты полимерные. Метод испытания на сжатие при нормальной, повышенной и пониженной температурах) для определения прочности и модуль упругости при сжатии.

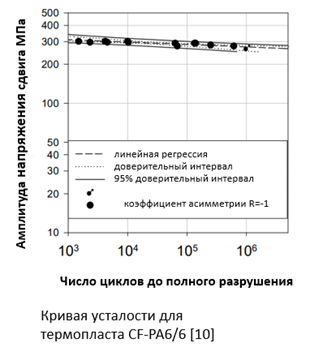

3) Сопротивление усталости при циклическом растяжении с частотой 3 Гц и коэффициентом асимметрии (отношение наименьшего и наибольшего напряжений цикла) равном -1.

3. Выбор клея

С учетом нормативных требований, специфики материалов и технологий производства критерии выбора клеевой систем включали в себя [9,11]:

В результате исследования 14-ти клеев был выбран один, который в достаточной степени обладает всеми указанными свойствами. Свойства этого клея были затем детально изучены как в виде отвержденного образца, так и в клеевом соединении используемых материалов.

4. Испытания отвержденного клея

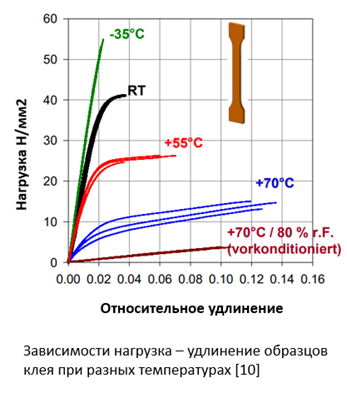

Физико-механические свойства. Для образца отвержденного клея, изготовленного по DIN EN 1067 (ГОСТ 33693-2015 «Пластмассы. Образцы для испытания») определяли модуль упругости при растяжении, прочность при разрыве, коэффициент поперечного сжатия (коэффициент Пуассона) и относительное удлинение при разрыве при температурах -35°С, 23°С, +55°С, +70°С и комбинации температуры +70°С и влажности 80%. Тесты на растяжение проводили по ИСО 527-2 (модификация ГОСТ 11262-2017 «Пластмассы. Метод испытания на растяжение»).

Вязкоупругие свойства. Методом динамического механического анализа (ДМА) по DIN 53513 (см также ГОСТ Р 56753-2015 (ИСО 6721-11:2012). “Пластмассы. Определение механических свойств при динамическом нагружении. Часть 11. Температура стеклования”) находили модуль упругости G’, модуль вязкости G”, тангенс угла механических потерь и температуру стеклования.

Температурное расширение. Коэффициент линейного теплового расширения определяли методом термомеханического анализа по DIN 51045 (см также в ГОСТ Р 57708-2017 «Композиты полимерные. Метод определения линейного теплового расширения при помощи дилатометра с толкателем».

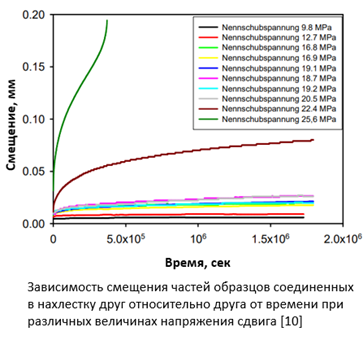

5. Испытания клеевого соединения материалов на образцах

Ползучесть. Податливость ползучести клеевого соединения получали, измеряя деформацию (сползание) одной части образца относительно другой, присоединенной внахлестку клеем толщиной 0,3 мм, при нагружении разными постоянными нагрузками в течение 2-х недель. На основании этих данных строили кривые ползучести и определяли ее модуль.

С использованием характеристик ползучести и напряжения в клеевом слое в отдельных элементах вагона из оценки методом конечных элементов рассчитано общее смещение соединяемых элементов и сделан вывод о малом вкладе деформации ползучести в это смещение. Методики проведения испытаний и обработки результатов схожи с ГОСТ 57750-2017 «Композиты полимерные. Метод испытания на ползучесть при сдвиге клеевого соединения» и ГОСТ 57714-2017 «Композиты полимерные. Определение ползучести при растяжении, ползучести при сжатии и разрушения при ползучести».

Влияние направления нагрузки на прочность клеевого соединения. Так как в общем случае прочность зависит от направления приложения нагрузки, то были изучены зависимости напряжение – деформация для трех склеенных образцов с разными коэффициентами трехосного напряжения. Нагружение имело квазистатический характер со скоростями 0,1 – 0,2 мм / мин согласно DIN 6701. Наименьшей прочностью обладал образец 1, где нагружающее усилие в максимальной степени является усилием сдвига. Повышение температуры до 55°С приводит к заметному снижению прочности (около 30%) относительно измерений при комнатной температуре для всех типов образцов.

Для этих же образцов были проведены испытания на усталость при циклическом растяжении до разрушения. Измерения проводились при частоте циклов 15 Гц, коэффициентах асимметрии (отношение наименьшего и наибольшего напряжений цикла) равных 0.1, 0.5, 0.8 и -1 и включали в себя от 1000 до 10 млн циклов. Из зависимостей напряжения, при котором происходит разрушение клеевой связи при данном числе циклов нагружения, от числа этих циклов (S-N кривой или кривой Веллера) получали предел выносливости (усталости) как максимальное напряжение, при котором образец не разрушается при числе циклов равном бесконечности. Так же, как и в квазистатическом растяжении, образец 1 показывал несколько меньшую усталостную прочность, чем образцы 2 и 3. Кроме того, было проведено ультразвуковое исследование трещин, образующихся в результате циклических испытаний.

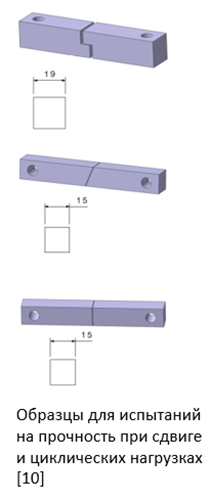

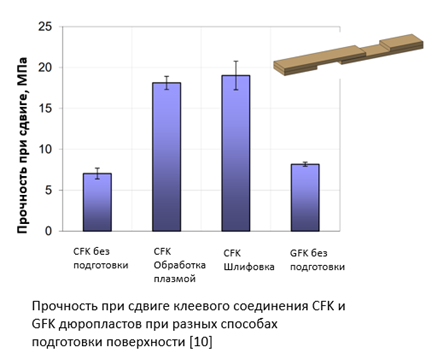

Адгезия к используемым материалам и подготовка поверхности. Прочность клеевого сцепления с термопластами и дюропластами определялась в испытаниях на сдвиг и сопротивление циклическим нагрузкам при температурах -35°С, 23°С и 55°С. Применяя абразивную или плазменную обработку поверхности, удалось повысить прочность клеевого соединения в 2-3 раза.

При этом на пластиках прочность клеевого соединения к сдвигу и сопротивление циклическим нагрузкам все равно оказывалась несколько ниже, чем на алюминии. Влияние шероховатости поверхности алюминия на адгезию подробно изучено в [9].

Термоциклирование. Так как коэффициент теплового расширения волокнистых пластиков примерно в 10 раз ниже, чем у алюминия, то в их клеевом соединении при изменении температуры будут возникать напряжения, связанные с разным уширением/сжатием. Для проверки устойчивости клеевого соединения к таким напряжениям образец склеенного алюминия и термопласта 100 раз охлаждался до -35°С и нагревался +70°С с 30 минутной выдержкой в каждом цикле. По окончании термоциклирования проверялось ультразвуком наличие трещин в клеевом слое.

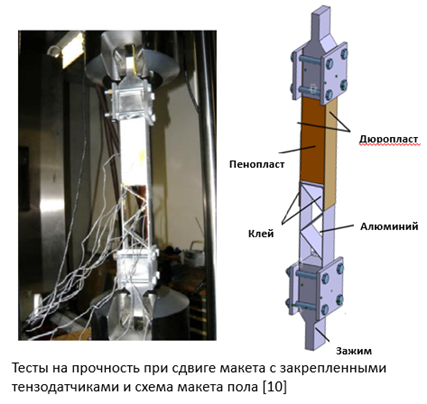

6. Испытания на макетах

Для оценки поведения клея в конструкции были изготовлены макеты, в значительной степени повторяющих строение крыши вагона и пола. Макеты были испытаны на прочность при сдвиге и сопротивление циклическим нагрузкам подобно тому, как это было сделано на стандартных образцах. При испытании на макеты были закреплены тензодатчики для контроля напряжений в разных точках макета.

Тесты были проведены с использованием пластин алюминия и пластика толщиной 2 и 3 мм. В зависимости от толщины склеенных пластин разрушению подвергался материал (алюминий или пластик) или клей.

Кривая разрушения при сдвиге, как правило, имела два максимума из-за разного нагружения элементов данной конструкции.

Было также проведено термоциклирование макетов для обнаружения возможного разрушения клеевой связи из-за разного температурного расширения материалов. Отдельно были сконструированы макеты с совместным использованием клея и лазерной сварки и с ними также были проведены тесты на кратковременную прочность и сопротивление усталости.

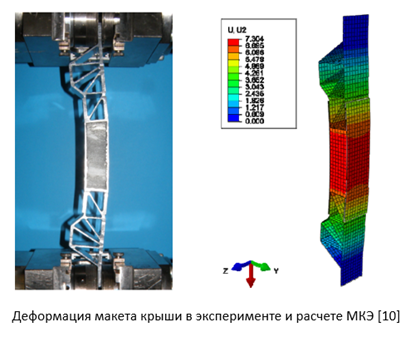

7. Расчет методом конечных элементов

Значительная часть исследования была посвящена моделированию поведения клеевого соединения методом конечных элементов (МКЭ) используя программные системы ANSYS и ABACUS. Сделаны и сопоставлены с экспериментом оценки как сравнительно быстрого, квазистатического разрушения, так и усталостного для стандартных образцов и макетов.

Анализ, проведенный для 3-х форм образцов, различающихся направлением напряжения, позволил разделить гидростатическое и деформирующее давление в образцах.

Моделирование квазистатического растяжения макета показало, что рассчитанные и экспериментальные кривые «нагрузка – деформация» близки между собой. При этом расчетный предел прочности в 1,2-1,4 раза ниже, чем экспериментальный. Распределение напряжений и деформаций в макете, полученное в результате расчета МКЭ, соответствует экспериментальным измерениям с установкой тензодатчиков в разных точках конструкции.

Из сопоставления экспериментов и расчетов влияния циклических нагрузок произведена оценка срока службы клеевого соединения.

В целом делаются вывод о возможности надежного клеевого соединения разнородных материалов и создания комбинаций, с которыми можно добиться значительной экономии веса: крыши до 40%, усилителей кузова до 25%, пола до 55%, общего веса до 30% [12].

Ссылки

[1] Соколов О.В. Развитие железнодорожного транспорта и новые материалы. «Крепёж, клеи, инструмент и …», 2020, №4 (74), стр 48-51 http://fastinfo.ru/files/FATA_4-2020.pdf

[2] DIN 6701-2:2015-12 Kleben von Schienenfahrzeugen und -fahrzeugteilen – Teil 2: Qualifikation der Anwenderbetriebe, https://www.beuth.de/de/norm/din-6701-2/240693500

[3] DIN 6701-3:2015-12 Kleben von Schienenfahrzeugen und -fahrzeugteilen – Teil 3: Leitfaden zur Konstruktion und Nachweisführung von Klebverbindungen im Schienenfahrzeugbau, https://www.beuth.de/de/norm/din-6701-3/240749621

[4] DIN 6701-4:2015-12 Kleben von Schienenfahrzeugen und -fahrzeugteilen – Teil 4: Ausführungsregeln und Qualitätssicherung, https://www.beuth.de/de/norm/din-6701-4/240693745

Стандарт DIN 6701 защищены законами об авторском праве, поэтому он не может быть просто скопирован и распространен.

[5] Contents of DIN 2304 and DIN 6701, Fraunhofer Institute for Manufacturing Technology and Advanced Materials IFAM, https://qualitaetssicherung.ifam.fraunhofer.de/en/quality-assurance-organization/contents-din-2304-din-6701.html

[6] EWF Guideline Minimum requirement for European Adhesive Bonder, European Federation for Welding, Joining and Cutting https://www.ewf.be/pesquisa.aspx

[7] SVV Praha, s.r.o. Centrum Lepení Brno (CLB), Tests and trials of bonded joints and substrates for proof of conformity with DIN 6701, https://bonding.svv.cz/en/categories/testing/

[8] Schlussbericht für das BMBF-Verbundprojekt: Leichtbau durch Multimaterialbauweisen im Schienenfahrzeugbau – Wege zu einem ultraleichten Wagenkasten (ULWAK), 2015, www.tib.eu

[9] Schlussbericht für das BMBF-Verbundprojekt: Leichtbau durch Multimaterialbauweisen im Schienenfahrzeugbau Wege zu einem ultraleichten Wagenkasten (ULWAK), Teilvorhaben der 3M Deutschland GmbH “Erarbeitung von 2K-Klebstoffen”, 2015

[10] Schlussbericht für das BMBF-Verbundprojekt: Leichtbau durch Multimaterialbauweisen im Schienenfahrzeugbau – Wege zu einem ultraleichten Wagenkasten (ULWAK), Teilvorhaben FhG-IFAM: “Nachweisfuhrung fur strukturelle Klebungen”

[11] Stieglitz A., Calomfirescu M., Kuhn D., Jung A., Herstellung und Eigenschaften eines geklebten Multimaterialverbunds, Lightweight design, Ausgabe 2, 2014

[12] 3M Germany Das Projekt ULWAK, https://www.3mdeutschland.de/3M/de_DE/leichtbau/erfolgsgeschichten/full-story/?storyid=d3f110ea-cf37-4886-8930-21f09369fbd2