информация о клеях постоянной липкости и клейких лентах

информация о клеях постоянной липкости и клейких лентах

Проведение склеивания

Соблюдение технологии склеивания – необходимое условия для достижения требуемого результата. Оптимальная технология в каждом конкретном случае зависит от назначения клеевого соединения и условий проведения склеивания. Ниже приведена информация по наиболее важным моментам этого процесса.

Температура

Клеи постоянной липкости создают клеевое соединение с поверхностью сразу после того, как вступили в ней контакт. Однако его прочность не окончательная и увеличивается с течением времени. Степень этого увеличения сильно зависит от природы адгезива: каучуковые клеи при нормальной температуре сразу показывают адгезию, близкую к своей максимальной; акриловые адгезивы с течением времени могут увеличивать прочность клеевой связи в несколько раз.

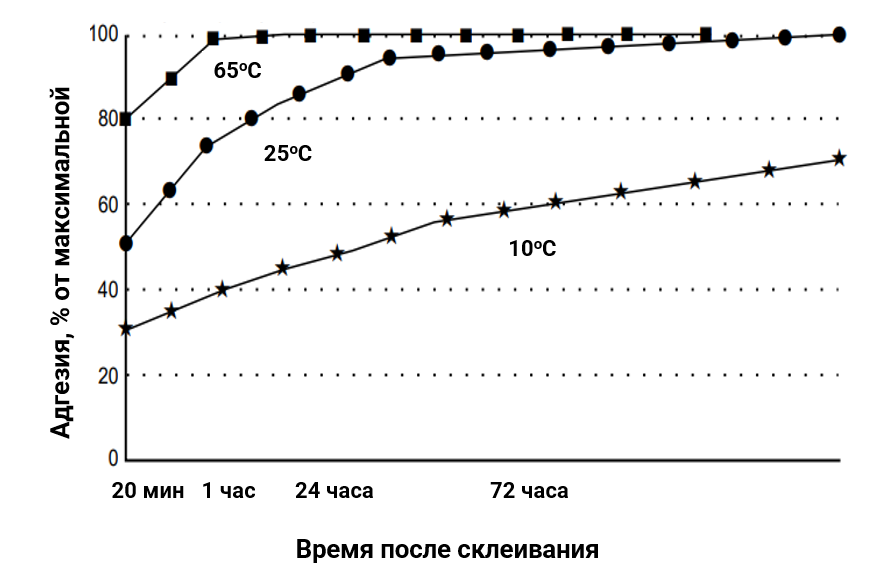

Время, необходимое для установления окончательной адгезии, сильно зависит от температуры. Например, для пеноакриловых лент при комнатной температуре через 20 минут после нанесения ленты она может составлять примерно 50% от предельной величины, через 24 часа – 90%, через 72 часа – 100%, а при температуре 65°С максимальная адгезия достигается через 1 час [1].

Поэтому, температура нанесения клейких лент – как температура окружающего воздуха, так и температура соединяемых поверхностей – очень важна и должна быть выбрана в соответствии с рекомендациями производителя.

Для большинства клейких лент оптимальная температура нанесения лежит в пределах от 20°до 40°С и ниже 10°С нанесение не рекомендуется. Однако существует много продуктов, как правило специально созданных для применений вне помещений, которые допускают нанесение при меньших температурах, иногда вплоть до -10 С°.

Если ленты нанесены в соответствии с рекомендациями, они обладают высокой прочностью при низких температурах. Эластичность клеевого соединения сохраняется примерно до -40°С.

Очистка поверхности

Применяется при наличии коррозии, оксидной пленки, плохо прилегающей краски и трудноудаляемых загрязнений в том числе на окрашенных поверхностях, пластиках и других материалах. Интенсивную обработку можно зачистными дисками типа Clean & Strip дисков, умеренную обработку – неткаными губками типа Scotch-Brite зернистости VFN (Very Fine Grade) или шлифовальными листами с зерном не грубее 320. Подробнее об абразивной обработке здесь.

2. Очистка растворителями

В отличие от абразивной обработки, применяемой только по необходимости, очистку поверхности растворителями следует проводить всегда, в том числе, после абразивной обработки.

Эта очистка проводится простой протиркой поверхности безворсовой салфеткой, смоченной в растворителе, движениями в одном направлении, и, вслед за этим, сухой салфеткой до тех пор, пока салфетка не будет оставаться чистой. Перед склеиванием важно убедиться, что очищающий раствор полностью удален с поверхности. Контроль за чистотой материала может осуществляться путем оценки значения поверхностной энергии или ее изменения.

Выбор растворителя зависит как от характера загрязнений, так и природы самого материала: наиболее часто используется 50%-ный водный раствор изопропилового спирта, однако для удаления маслянистых загрязнений следует использовать углеводороды (напр. гептан) или ацетон [2].

| Углеводороды | Спирты | Кетоны, Эфиры | |

| Отпечатки пальцев | – | + | + |

| Смазки | + | +/- | + |

| Масла для резки металла | +/- | +/- | + |

| Консервационные масла | + | +/- | + |

| Смолы | + | + | + |

| Воски | + | +/- | +/- |

Перед работой надо убедиться, что растворитель не разрушает поверхность обрабатываемого материала, в том числе, при работе с пластиками, не приводит к их растрескиванию.

Праймеры и активаторы

Праймеры и активаторы часто рекомендуются для усиления адгезии или для быстрого достижения ее максимально возможного уровня. Праймеры различают по характеру своего действия – препятствующие коррозии, модифицирующие поверхность, упрочняющие поверхность. Применение праймеров эффективно, прежде всего, на полиолефинах (полиэтилене, полипропилене) и термопластичных эластомерах на основе на основе полиолефинов (EPDM, TPV, EPR/PP). На других пластиках влияние праймера на адгезию может сильно зависеть от типов пластика, природы праймера и клейкой ленты. В случае окрашенных поверхностей целесообразность применения праймера лучше установить опытным путем. Для стекла, керамики, поверхностей из натурального камня и подобных очень полезно использование праймеров на основе силанов с целью предотвращения образования геля на поверхности стекла, особенно для эксплуатации в условиях высокой влажности или контакта с водой.

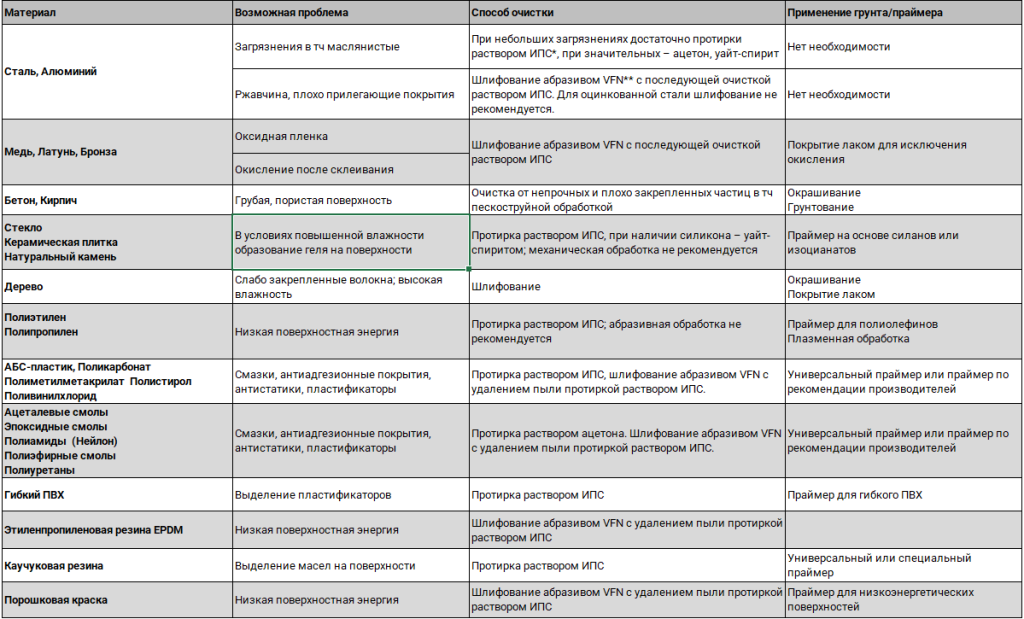

Способ очистки и тип рекомендуемого праймера для разных материалов приведен в таблице

При работе с праймерами нужно строго следовать правилам безопасности так как они, как правило, содержат легковоспламеняющиеся и токсичные вещества. При применении каждого вида праймера нужно следовать инструкциям его производителя. В общем случае технология их применения очень простая и включают следующее:

1. Поверхность материала, на который наносится праймер, должна быть чистой и сухой, а температура нанесения праймера не должна быть ниже +15°С.

2. Праймер наносится кистью, или смоченной в нем безворсовой салфеткой, в некоторых случаях, распылением. Нанесение нужно производить однократным движением в одном направлении.

3. Слой праймера должен быть тонким, поэтому нанесение проводят быстро – так, чтобы он высыхал по мере нанесения. Для создания тонкого слоя часто слой нанесенного праймера протирают сухой безворсовой салфеткой.

4. Клейкую ленту следует наносить после полного высыхания праймера (от 5 минут).

Прижим

Прочность адгезионной связи клейкой ленты с поверхностью напрямую зависит от степени контакта клеевого слоя с поверхностью. Нанесение ленты следует производить исключая образование воздушных пазух под лентой и обеспечив прижим с усилием примерно 1 кг на 1 см ширины ленты.

При монтаже с использованием двусторонних лент присоединяемую деталь нужно прижать с усилием 1 кг/см2 или 100 кПа [3].