информация о клеях постоянной липкости и клейких лентах

информация о клеях постоянной липкости и клейких лентах

Долговечность и ускоренное старение

Долговечностью клеевого соединения считается способность сохранять на приемлемом уровне свои свойства при длительном комбинированном воздействии нагрузок и факторов окружающей среды. К этим факторам в первую очередь относятся температура, влажность и свет.

Абсолютно строго предсказать долговечность невозможно, так как в точности неизвестно, каким воздействиям будет подвергаться клеевое соединение на всем сроке своей службы. Однако можно сделать такое предсказание с высокой вероятностью если правильно выбрать испытания, имитирующие долговременное воздействие окружающей среды и нагрузок. Такие испытания часто называют искусственным старением.

Ускоренное старение обычно планируют так, чтобы действующие факторы были бы теми же, что и в реальности и наступали в той же последовательности, что в его реальном применении. Эти факторы интенсивны, так как имитируют продолжительное воздействие, но их параметры не выходят далеко за пределы реальных, чтобы не вызвать такие изменения клеевых свойств, которые практически нереализуемы и, поэтому, неинформативны. Влияние ускоренного старения определяют через изменение важных характеристик клеевого соединения, например, прочности и эластичности. Эти изменения сравнивают с контрольными образцами, не подвергавшимися старению. Некоторые методики искусственного старения, часто употребимые для клейких лент, описаны в этом материале.

Содержание

1. Виды испытаний

3. Cтандарты автопроизводителей

4. Стандарты для электроники, солнечных батарей, структурного остекления

5. Примеры испытания акриловых клейких лент

6. Связь ускоренного и естественного старения

Так как клеевое соединение существует не само по себе, а является частью определенного изделия, то для оценки его долговечности часто применяют те методики, которые используются для изучения долговечности самого изделия или его деталей. По этой причине методы ускоренного старения, применяемые к клеевым соединениям, весьма разнообразны и общее число их велико. Их можно разделить на следующие группы:

1. Постоянное воздействие температуры и влажности в течение долгого периода, например, в электронике это тест 85/85, проводимый при температуре 85 °С и влажность 85% [1] или, применяемый у автопроизводителей DIN EN ISO 6270-2 [2], где используется 40 °С и 100% отн влажность, а продолжительность выбирается в зависимости от применения, часто 1000 часов.

2. Переменное воздействие температуры и влажности, имитирующее условия день/ночь, зима/лето, внутри/снаружи, например, широко используемый для характеристики конструкционных клеев DIN EN ISO 9142 [3], а также многие отраслевые стандарты.

3. Тесты включающие специфические химические воздействия, например, для определения коррозионной стойкости в соединениях металл-металл, например, в соляном тумане согласно ГОСТ 34388-2018 (ISO 9227-2012) [4] или стойкости к химическим средам по ГОСТ 12020-2018 (ISO 175) [5].

4. Влияние воздействия света/УФ-излучения, например, по ISO 4892 [6] или другим методам, применяемым для фасадных конструкций структурном остеклении или солнечных панелей.

5. Комбинированное воздействие нескольких факторов. Например, широко распространенный в автопромышленности, тест VDA 621-415 [7], который включает попеременное воздействие соляного тумана по ISO 9227 [4] и конденсационной влаги по ISO 6270-2 [2].

6. Натурное тестирование. Включает выдержку склеенных образцов в условиях реального использования, например, на крыше дома для проверки стойкости одновременно к изменяющейся температуре, влажности, света. Часто при этом используют предварительно напряженные или деформированные образцы. Эффект такого воздействия зависит от региона, например, считается, что 1 год во влажной и жаркой Флориде равен 6–8 годам в Центральной Европе. Результаты таких испытаний могут отличаться от полученных лабораторных путем, поэтому натурные испытания могут быть ценным дополнением к ним.

2. Стандарт ISO 9142

Стандарт ISO 9142 «Руководство по выбору стандартных лабораторных условий старения для испытания клеевых соединений» [3] часто упоминается в документации, сопровождающей конструкционные клеи. Он включает в себя как общие правила и процедуры проведения искусственного старения – отбор образцов, их кондиционирования, условия измерения, а также

Циклы D1-D12 имитируют старение при воздействии различных факторов:

D1 — тепла и влажности,

D2 — тепла, холода (термошок) и влажности,

D3 — тепла, холода и влажности,

D4 —.влажно-тепло-холодный цикл,

D5 — сухого тепла, влажного тепла и холода,

D6 — погружения в воду и высушивания,

D7 — многократного погружения в воду и высушивания

D8 — погружения в кипящую воду и высушивания

D9 — погружения в кипящую воду с высушиванием, затем сухого тепла и повторного погружения в кипящую воду,

D10 — погружения в кипящую воду с последующей сушкой и повторным погружением в кипящую воду

D11 — погружения в воду, воздействия холода и сухого тепла

D12 — погружения в раствор соли и высушивания

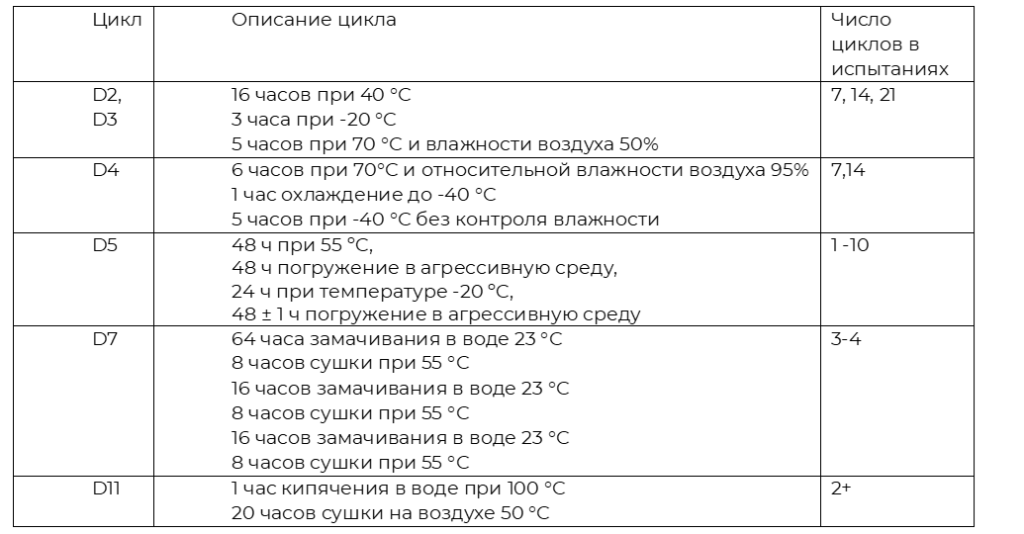

Примеры часто используемых циклов приведены в таблице:

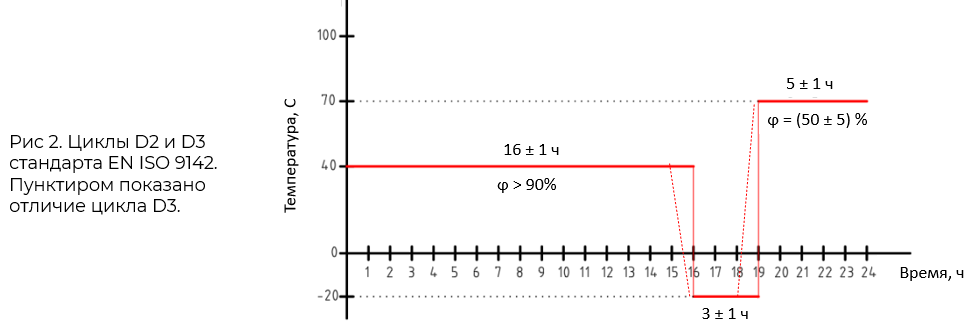

Циклы D2 и D3 включают последовательное воздействие тепла, холода и влажности. Различия заключаются в характере изменения температуры: в цикле D2 изменения происходят быстро (термошок), в цикле D3 – в течение 1 часа. Эти последовательности часто применяются для клеевых соединений строительных конструкций.

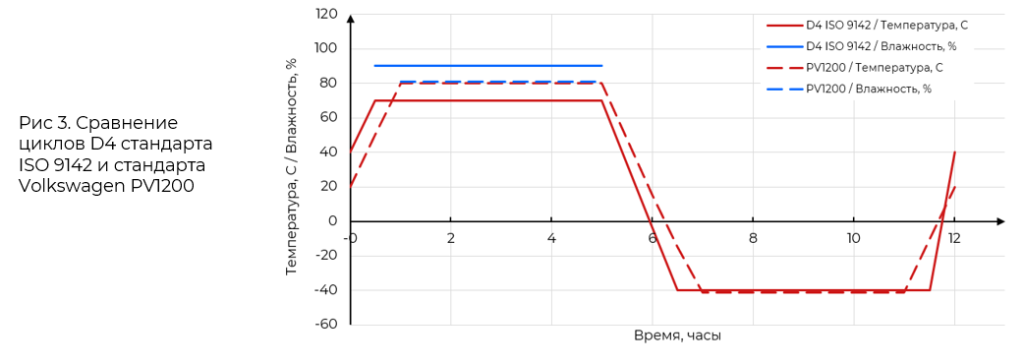

Цикл D4 предусматривает более глубокое и продолжительное охлаждение, чем D2 и D3 и имеет сходство с методами используемыми для ускоренного старения в автопроме, например, с PV1200 компании Volkswagen. Полная методика искусственного старения включает несколько циклов, часто 7, 14 или 21 и длятся, соответственно, 7, 14 или 21 день. Циклы D7 и D11, предусматривающие погружение клеевого соединения в жидкость, применяются для склеенных деревянных деталей, используемых вне помещений.

Среди специальных методов стандарта ISO 9142 широко используется, так называемая, катаплазма (Е2). Этот метод заключается в том, что склеенные образцы, завернутые в пропитанную водой ткань и герметично упакованные в полиэтиленовую пленку, выдерживают в течение долгого времени при повышенной температуре, а затем быстро охлаждают до замерзания: часто выдержка 7 дней при 70 °C и затем быстрое охлаждение и нахождение в течение 3-х дней при -20 °С. Замораживание влажных образцов позволяет оценить влияние замершей воды на клеевое соединение. Продукты, образующиеся при коррозии и накапливающиеся в течение испытаний, могут также оказывать свое действие на клеевое соединение.

Стандарт ISO 9142 содержит разнообразные методы искусственного старения, используемые в строительстве и других отраслях. В иных случаях используют другие методы, как считается, более близкие условиям эксплуатации производимой продукции.

3. Стандарты автопроизводителей

Стандарты автопроизводителей для оценки влияния влажности и температуры на клеевое соединение используют более широкий температурный диапазон, чем применяется в ISO 9142. Так по стандарту General Motors GM14124 [8] для деталей интерьера (Cycle M) три группы склеенных образцов подвергаются разного рода воздействия: 1 группа – 144 часа в атмосфере водяного тумана, 2-группа – 24 часа при температуре 105 °С и 3-я группа – не менее 2х циклов по схеме:

Методика Ford Motors WSS-M99P48-B1 [9] для деталей интерьера, экстерьера и подкапотного пространства предполагает для 1-й группы образцов нагревание в течение 168 часов при 100 °С и для 2-й группы не менее, чем 10-ти кратное повторение циклов нагревания охлаждения по схеме:

Методика PV1200 компании Volkswagen [10] применяемая для деталей экстерьера включает 30 или 60 циклов следующей последовательности:

Этот метод испытаний на ускоренное старения рекомендуется DIN 6701-3 для подтверждения соответствия клеевых соединений в рельсовом транспорте.

Комбинированное воздействие нескольких факторов регулируется широко распространенным в автопроме стандартом VDA 621-415 [7]. Он используется для оценки коррозионной стойкости и включает попеременное воздействие соляного тумана в течение 24 часов при температуре 35 °C в соответствии ISO 9227 [4] и 96 часов конденсационной влаги по ISO 6270-2 [2].

4. Стандарты для электроники, солнечных батарей, структурного остекления

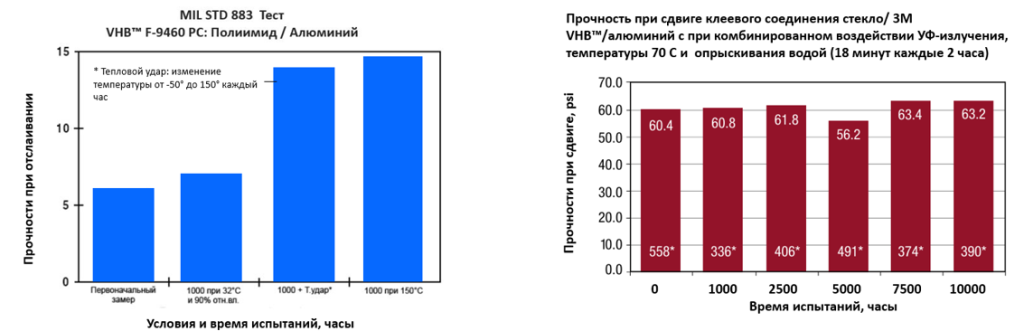

В электронике ускоренное старение изделий часто осуществляется по стандарту 85/85 (85 °C – температура и 85% – влажность) и для ответственных применений по MIL STD 883 [1]:

1000 часов при 150°С,

1000 часов при температуре 85°C и относительной влажности 85%, и

1000 часов ежечасных колебаний температуры от -50°C до 150°C.

Для фотоэлектрических (ФЭ) модулей используют стандарт международной электротехнической комиссии IEK 61215 (ГОСТ 56980.1, ГОСТ 56980.2), который включает различные тесты собранных модулей. Клейкие ленты, использованные при сборке, в этом случае испытываются в своей рабочей роли, в изделии. Эффект испытаний определяется по целостности ФЭ-модуля и его частей, электрическим и иным параметрам, а количественная характеристика адгезионных свойств не проводится. В то же время некоторые тесты стандарта IEK 61215 применяются для характеристики непосредственно клейких лент с определением влияния условий испытаний на адгезионные свойства, о чем производители клейких лент указывают в технических данных на продукты. Эти тесты включают в себя

В работе [12] было предложено применение двусторонней клейкой ленты для монтажа ФЭ-модулей на параллельные несущие профили. В этом случае лента наряду с влажностью и температурой подвергается значительным механическим нагрузкам и интенсивному УФ-облучению. Испытания включали в себя воздействие УФ высокой интенсивности (ксеноновая дуга, полная экспозиция) при температуре 70°C, с распылением воды каждые 2 часа в течение 18 минут. Измерения прочности клеевого слоя проводились через каждые 500 или 1000 часов УФ-облучения, общее время воздействия составляет до 10,000 часов и более.

В структурном остеклении с использованием клейких лент для испытаний на долговечность применяются методы, описанные в стандартах для силиконовых клеев-герметиков – ASTM C 1184 Standard Specification for Structural Silicone Sealants [13], заключающиеся в измерении прочности клеевого шва на отрыв после следующих процедур:

В работе [14] доза УФ-излучения по стандарту ASTM C 1184 была оценена как недостаточная – согласно оценкам авторов, эта доза эквивалентна всего 3-6 лет годам реальной дозы солнечной радиации, получаемой панелью в процессе эксплуатации, в связи с чем, были проведены испытания при дозе светового облучения эквивалентной 20-летнему сроку эксплуатации фасада.

Распространены также испытания макетов фасадных конструкциях, включающие в себя многостадийное искусственное старение, проверки герметичности и прочности. Так, например, собранная оконная конструкция подвергалась термоциклированию от 20 до 40 циклов от -25°C до 70°C с выдержкой 15 минут при минимальной и максимальной температуре в каждом цикле, с последующим нагружением при температурах -25°C, 32 °C и 70°C [15].

5. Испытания акриловых клейких лент

Производители клейких лент на пеноакриловой основе приводят данные испытаний, которые призваны показать особо высокую долговечность и стойкость этих продуктов. Так, для клейких лент tesa® ACXplus утверждается, что они сохраняют свои свойства после такой последовательности воздействий:

24-часовое погружение в воду,

96 часов при 35°C/95% относительной влажности,

8 часов при -35°C → три повторения,

120 дней при 155°C ,

7 дней хранения при 60°C/95% отн. вл.

Лента 3М VHB™ в соединении полиимида и алюминия выдерживались 1000 часов при 150 °C, затем 1000 часов при 85 °C и относительной влажности 85%, после чего в течение 1000 часов подвергались циклам теплового удара с изменением температуры от -50 °C до 150 °C. В результате прочность клеевой связи увеличивалась почти в 2 раза, по-видимому, благодаря полному смачиванию поверхностей адгезивом ленты.

При действии на ленту 3М VHB™ в соединении прозрачного стекла и алюминия УФ высокой интенсивности в комбинации с температурой 70°C, с распылением воды каждые 2 часа в течение 18 минут, общей продолжительностью 10 000 часов и более, ухудшения клеевых характеристик не наблюдалось.

При том, что пеноакриловые ленты показывают очень высокую стойкость к действию воды, в том числе содержащей соли, их способность сохранять свои свойства в контакте с органическими растворителями может быть очень ограниченной и требует внимательной оценки.

Ссылки

[1] Тесты MIL-STD-883 (стандартный метод тестирования микросхем) (laboratuvar.org)

[2] DIN EN ISO 6270-2-2018 Paints and varnishes – Determination of resistance to humidity – Part 2: Condensation (in-cabinet exposure with heated water reservoir) (ISO 6270-2:2017) Краски и лаки. Определение влагостойкости. Часть 2. Конденсация (экспонирование в камере с резервуаром)

[3] ISO 9142:2003 Adhesives — Guide to the selection of standard laboratory ageing conditions for testing bonded joints ISO-9142-2003.pdf (iteh.ai)

[4] ГОСТ 34388-2018. Трубы стальные. Метод испытаний коррозионной стойкости в соляном тумане (internet-law.ru) (ISO – ISO 9227:2012 – Corrosion tests in artificial atmospheres — Salt spray tests)

[5] ГОСТ 12020-2018 Пластмассы. Методы определения стойкости к действию химических сред (stroyinf.ru) (ИСО – ISO 175:1999 – Plastics — Methods of test for the determination of the effects of immersion in liquid chemicals)

[6] 2018080811532324.pdf (yizimg.com)

[7] VDA 621-415 – Ascott Analytical (ascott-analytical.com)

[8] GMW14124 : Automotive Environmental Cycles (ihs.com)

[9] FORD WSS-M99P48-B1 – FOAM PERFORMANCE (INTERIOR, EXTERIOR, UNDERHOOD, UNDERBODY) ***TO BE USED WITH FORD WSS-M99P1111-A*** | Engineering360 (globalspec.com)

[10] VW PV 1200 Vehicle Parts Environmental Cycle Endurance Tests (laboratuar.com)

[11] 3M Technical bulletin, 3M VHB™ Tape Durability, 2018

[12] Evaluation of 3M Solar Acrylic Foam Tape for Durability, 2011 [13] ASTM Standard C1184 – 00: Standard Specification for Structural Silicone Sealants, Annual Book of ASTM Standards, ASTM International, West Conshohocken PA, 2005.

[14] Austin S. R., Burns D. M., Relating Artificial Weathering Testing to Service Life Estimation of Acrylic Foam Structural Glazing Tape Systems, PSCT publication, 2018.

[15] Structural performance tests of VHB™ structural glazing tapes, 3M Technical Bulletin, 2010