информация о клеях постоянной липкости и клейких лентах

информация о клеях постоянной липкости и клейких лентах

Сталь

Клеевые соединения в конструкциях, содержащих стальные элементы – листы, профили и другие, помогают сохранить целостность поверхности и ее эстетику, защитить от коррозийного воздействия и надежно соединять сталь с другими материалами сохраняя прочность, но уменьшая общий вес конструкции.

Сталь, возможно, является наиболее изученным материалом с точки зрения склеивания, так как образцы из нержавеющей стали рекомендуются многими стандартами испытаний, например, при измерении прочности к сдвигу ASTM D3654, к отслаиванию ISO 29862, липкости ASTM D6195 и многими другими. Показатели прочности клейких лент, измеренные на таких образцах, приводятся во многих каталогах производителей клейких лент [1,2]. Это помогает в проектировании соединений с использованием стальных элементов при учете того, какое разрушение, когезионное, адгезионное или смешанное имело место при том или ином тесте.

Склеивание стальных элементов широко применяется в архитектурных конструкциях, оборудовании для пищевой промышленности и медицины, бытовой технике, различных машинах и агрегатах и многих других применениях. В ряде из них склеенные материалы могут претерпевать значительные изменения температуры, изменять свои размеры вследствие этого и вызывать напряжение в клеевом слое. Коэффициент теплового линейного расширения стали находится в диапазоне 1,0 ÷ 2,0 ·10-5 К-1 [3], как правило, тем выше, чем больше степень легирования. Это должно быть принято во внимание, особенно в проектировании протяженных конструкций из стали и пластика, так как относительная деформация материалов при перепаде температур может быть очень значительной. Например, для в соединении стальной рамы и ПВХ листов температурная деформация на 1 метр длины при изменении температуры на 10°С будет равна:

для стальной рамы: 1000 мм · 1,4·10-5 град-1· 10°С = 0,14 мм

для ПВХ листа: 1000 мм · 8,0·10-5 град-1· 10°С = 0,8 мм

и, таким образом, разница деформаций составит 0,65 мм на 1 метр соединения на каждые 10°С. При эксплуатации подобных конструкций вне помещений такая деформация может создавать риски для прочности соединения. Применение акриловых клейких лент имеет то преимущество, что они способны обратимо расширяться до 300% своей толщины. То есть лента толщиной 1 мм может компенсировать до 3 мм удлинения в каждую сторону или 6 мм общей деформации клеевой связи.

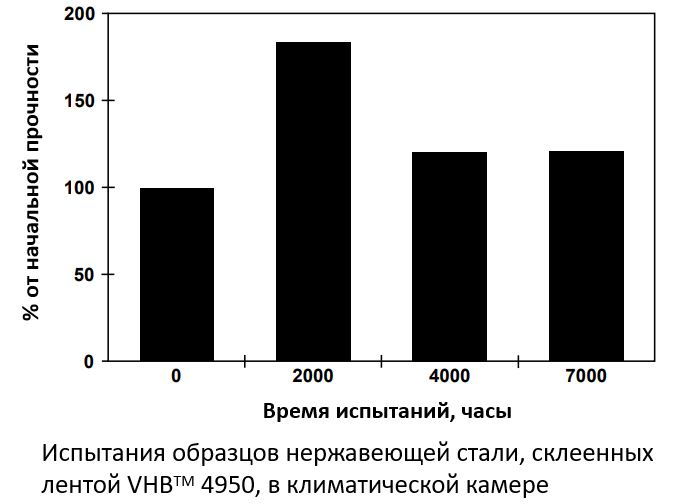

Клеевое соединение нержавеющей стали акриловыми лентами имеет высокую долговременную прочность в том числе в условиях высокой температуры и влажности. Так, испытания на ускоренное старение образцов, склеенных лентами VHBТМ, включавшие воздействие температуры, влажности и УФ-излучения в течение 7000 часов, показали неизменность свойств клеевого соединения и сохранность стальной поверхности под ним, что говорит о низкой проницаемости клеевого соединения и поверхностного слоя металла для молекул воды [4].

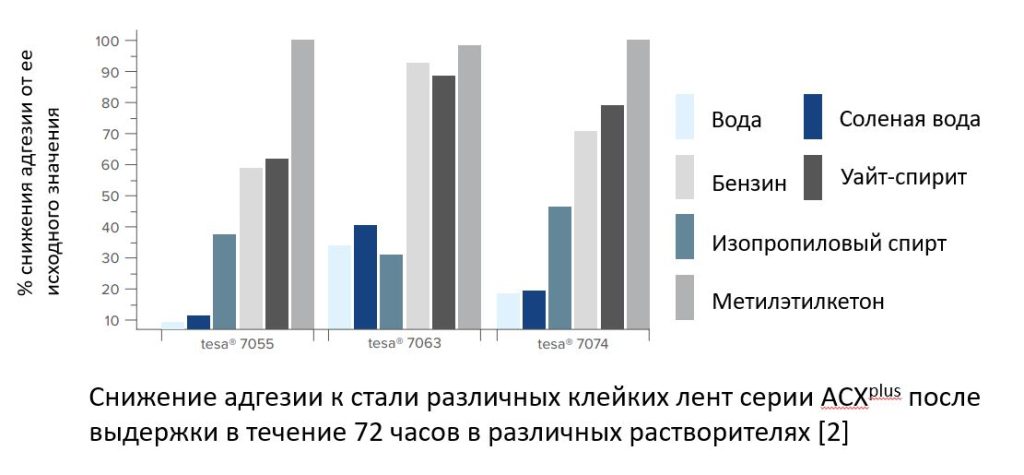

Однако в случае погружения в воду, и, тем более, в органические растворители адгезия акриловых клейких лент к стали заметно меняется. Это изменение зависит и от типа растворителя, и от типа клейкой ленты [2].

2. Особенности подготовки поверхности для разных видов стали

Подготовка стальных поверхностей к склеиванию клейкими лентами несколько различается в зависимости от типа стали.

Углеродистые и низколегированные стали (содержание легирующих компонентов в сумме составляет менее 2,5%) на воздухе ржавеют – на поверхности образуется слой, состоящий из оксидов и гидроксидов железа, который затрудняет склеивание, так как имеет пористую структуру и слабую связь с металлом. Поэтому перед склеиванием ржавчина должна быть полностью удалена с поверхности пескоструйной обработкой или шлифованием. После удаления ржавчины следует провести обработку абразивом с зерном Р180 – Р320 для придания поверхности оптимальной для склеивания шероховатости [5].

Нержавеющие высоколегированные стали имеют на поверхности тонкий (несколько мкм), но плотный и прочно связанный с металлом оксидный слой легирующего элемента (хрома), который предотвращает дальнейшее окисление стали и образование ржавчины. Для них рекомендуется тонкое шлифование (матирование) абразивами малой зернистости на нетканой основе типа Scotch-Brite 7447 (зернистость VFN – very fine grade) или шлифовальными листами с зерном 180 и мельче, вручную или орбитальной шлифмашиной.

Оцинкованные стали, узнаваемые благодаря “пятнистости” поверхности из-за разного отражения света различными участками цинкового покрытия, не рекомендуются для абразивной обработки при подготовке к склеиванию [6], так как это может вызвать отслоение частиц покрытия или его истончение, особенно нежелательное в случае гальванизированных сталей, где толщина покрытия составляет около 10 мкм.

3. Методика подготовки поверхности

Для всех видов сталей после абразивной обработки – матирования, и для оцинкованных сталей без нее, следует провести очистку, поочередно протирая поверхность безворсовой салфеткой, смоченной в растворе изопропилового спирта в воде концентрацией 50-70% и сухой безворсовой салфеткой для удаления остатков раствора. Эту очистку повторяют до тех пор, пока на салфетке не останется видимых загрязнений.

Поверхность может быть существенно загрязнена маслом, используемым производителями, при прокатке стали и других операциях. В этом случае для очистки можно использовать растворители типа метилэтилкетона или толуола, но в любом случае, закончив процедуру очистки протиркой раствором изопропилового спиртом. При выборе способа очистки поверхности и контроле ее качества может быть использована оценка поверхностной энергии с помощью маркеров или измерениям краевого угла [7].

Клейкую ленту следует наносить на сухую поверхность сразу после ее очистки. После нанесения следует прикатать ленту обрезиненным валиком, создавая давление примерно 1 кг/кв см [8].

В большинстве случаев матирование поверхности и очистка раствором изопропилового спирта достаточна для того, чтобы прочность соединения клейкой ленты со стальной поверхностью превысила прочность основы клейкой ленты (когезионную прочность клеевого слоя). Вместе с тем изучаются другие возможности повышения чистоты поверхности при работе с клейкими лентами. Отмечалось, что масло, использовавшееся при холодном прокате, очень сложно удаляется с изогнутых участков образцов, поскольку, по-видимому, проникает в микротрещины, образующиеся при сгибании стальных деталей [9]. На примере нескольких типов клейких лент было показано, что ультразвуковая очистка образцов нержавеющей стали в растворителе толуоле имеет более высокую эффективность по сравнению с нагреванием и протиркой толуолом и метилэтилкетоном.

Для клеев постоянной липкости, являющихся составляющей клейких лент, имеет значение природа маслянистого загрязнения. Было исследовано влияние двух разных типов масел, используемых по очереди в качестве загрязняющего вещества, на отслаивание клея на основе полиизобутилена, от стальной поверхности. Оба типа масла уменьшали прочность соединения по сравнению с чистой поверхностью. Однако для одного типа масла, уменьшение прочности при отслаивании, вызванное загрязнением, с течением времени постепенно сокращалось, что объяснялось способностью клея перемешиваться с данным типом масла. В другом, первоначальное уменьшение адгезии с течением времени оставалось без изменения, то есть этот тип масла не взаимодействовал с клеем [10].

4. Целесообразность использования грунта/праймера

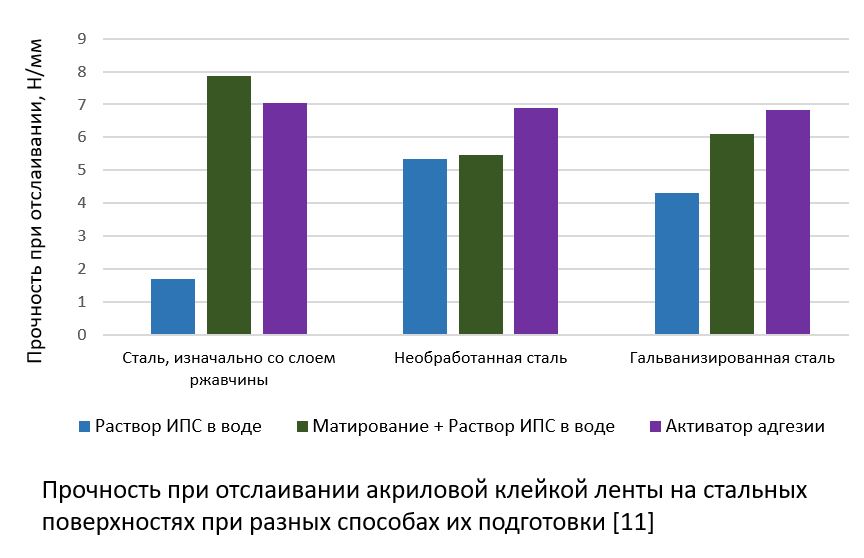

Использование грунтов и активаторов адгезии на стальной поверхности обычно рекомендуется как опция и только после очистки согласно процедуре, описанной выше. В большинстве случаев их применение приводит к некоторому увеличению прочности клеевой связи [11], но этот эффект зависит и от типа грунта, и от используемой клейкой ленты, поэтому в каждом конкретном случае рекомендуется провести соответствующие испытания.

Для отверждаемых конструкционных клеев, часто не обладающих герметизирующими свойствами клейких лент, а также имеющих более высокую когезионную прочность в сравнении с ними, более высокие адгезионные свойства востребованы для большей прочности соединения в целом, а следовательно, бывает необходима более специальная подготовка поверхности. Подробный обзор для стальных поверхностей приведен в работе [12].

Ссылки

[1] 3M Technical data, VHB™ Tape – Specialty Tapes, 2020

[2] tesa ACXplus Technical information and datasheet

[3] Температурный коэффициент линейного расширения стали: таблицы коэффициентов (thermalinfo.ru)

[4] 3M Technical bulletin, 3M VHB™ Tape Durability, 2017

[5] 3M Technical bulletin, Panel Bonding Procedure using 3M™ VHB™ Tape, 2008

[6] 3M Technical bulletin, Surface Preparation and Pretreatment for Structural Adhesives, 2018

[7] Saqqa C., The stainless steel test surface, Saqqa_Cheryl.pdf (pstc.org)

[8] 3M Technical bulletin, Surface Preparation for 3M™ VHB™ Tape Applications, 2017

[9] Okada S., Kashihara Y., Takezaki A., Urahama Y., Cleaning method of stainless steel, standard adherend for peel test of pressure-sensitive adhesives, Journal of The Adhesion Society of Japan, 55/3, 88-96, 2019

[10] Kostyuk A., Ignatenko V., Antonov S., Ilyin S., Effect of surface contamination on the durability and strength of stainless steel – polyisobutylene pressure-sensitive adhesive bonds, International Journal of Adhesion and Adhesives, 95, 2019

[11] 3M Technical bulletin, Design Considerations for Smooth Sided Trailers, 2011

[12] Anna Rudawska A., Miturska-Bara I., Doluk E., Olewnik-Kruszkowska E., Assessment of Surface Treatment Degree of Steel Sheets in the Bonding Process, Materials 2022, 15, 5158. https://doi.org/10.3390/ma15155158