информация о клеях постоянной липкости и клейких лентах

информация о клеях постоянной липкости и клейких лентах

Алюминий

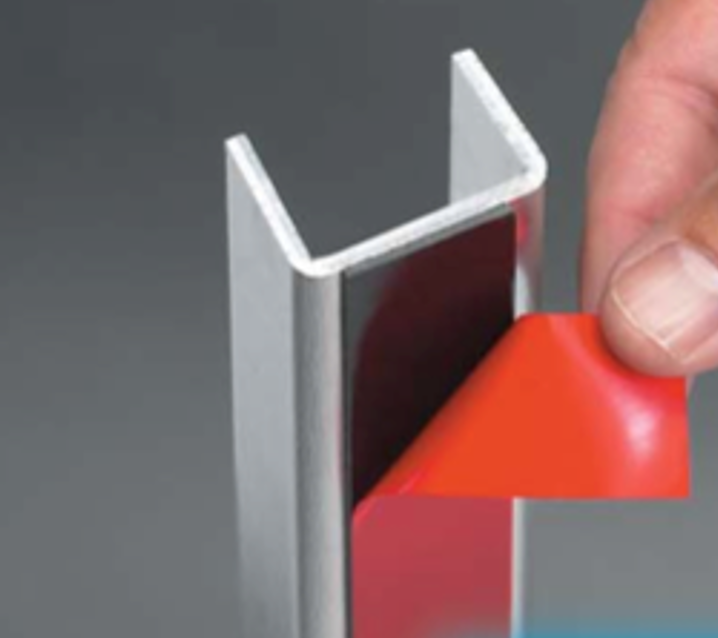

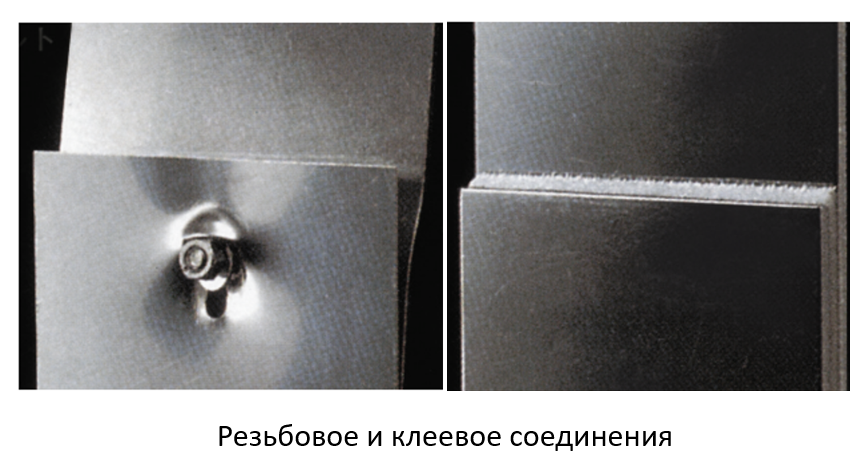

Клеевые технологии позволяют реализовать преимущества алюминия, такие как легкость, стойкость к коррозии, привдекательный внешний вид и прочие и при этом нейтрализовать его недостатки – невысокую, сравнительно со сталью, прочность и стойкость к усталости.

Алюминий в сравнении со сталью обладает в 3 раза меньшей плотностью (2,8 г/см3) и в 3 раза меньшей прочностью (около 200 МПа для сплавов серий АД31, 6063, 6060, наиболее используемых в конструкциях). Способность клеевых соединений распределять нагрузку по всей его площади, избегая ее концентрации в точках крепежа, становится здесь особо важным.

Температурный коэффициент линейного расширения алюминия (2,4х10-5 К-1) в 5 раз ниже, чем у некоторых пластиков. На 1 метр длины клеевого соединения разница удлинений этих материалов при изменении температуры от -30°С до +30°С составит около 6 мм (по 3 мм в каждую сторону). При выборе клеевого продукта это должно быть принято во внимание. Например, акриловые клейкие ленты способны компенсировать до 300% своей толщины, то есть при деформации в одну сторону 3 мм следует выбирать ленту толщиной не менее 1 мм [1].

Алюминий и его сплавы характеризуются высокими значениями поверхностной энергии, то есть потенциально высокими адгезионными свойствами.

Выбор клейкой ленты для склеивания с алюминием в долговременных конструкциях (транспорт, строительство и т.п.) осуществляют таким образом, чтобы прочность к отслаиванию по ASTM D3330 “Peel Adhesion Pressure Sensitive Adhesive Tapes составляла не менее 44 Н/см [2]. На практике, если позволяет когезионная прочность клейкой ленты, такие показатели часто превышаются. Для ответственных соединений используют методы испытаний, применяемые к конструкционным клеям, как, например, тест на расклинивание ASTM D3762 Adhesive-Bonded Surface Durability of Aluminum (Wedge Test) [3].

Прочность и, особенно, долговечность клеевого соединения зависит от того в каком состоянии находилась поверхность алюминия при склеивании. Наиболее часто встречаются такие варианты:

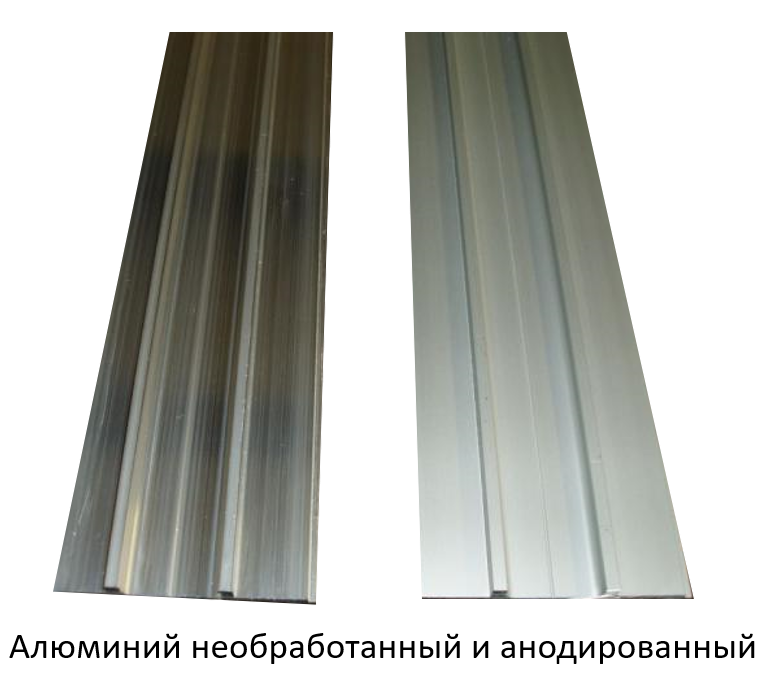

Необработанный – так как на воздухе чистый металл быстро окисляется, то поверхность алюминия покрыта пленкой оксида Al2O3 малой толщины (0,01 – 0,02 мкм). На такой поверхности возможно наличие масел и других технологических загрязнений.

Анодированный – алюминий, на поверхности которого вместо естественного оксидного слоя, путем электролитического окисления создан новый, более толстый (от 2 до 100 мкм) и однородный слой оксида алюминия. Анодирование применяют для придания алюминию высокой коррозионной стойкости и твердости.

Окрашенный – на поверхность предварительно анодированного или загрунтованного алюминия нанесено покрытие, которое защищает металл от коррозии или загрязнений, или придает ему требуемый цвет.

В зависимости от состояния поверхности выбирается способ подготовки алюминия к склеиванию. Оценить тип поверхности «на глаз» можно по ее твердости – анодированную поверхность сложнее повредить, так как оксид алюминия является очень твердым веществом. Более точной и информативной с точки зрения склеивания может быть оценка поверхностной энергии, которая для чистых поверхностей необработанного и анодированного алюминия (покрытых оксидным слоем) имеет высокие значения, а для окрашенного алюминия определяется поверхностной энергией покрытия и может быть весьма различной.

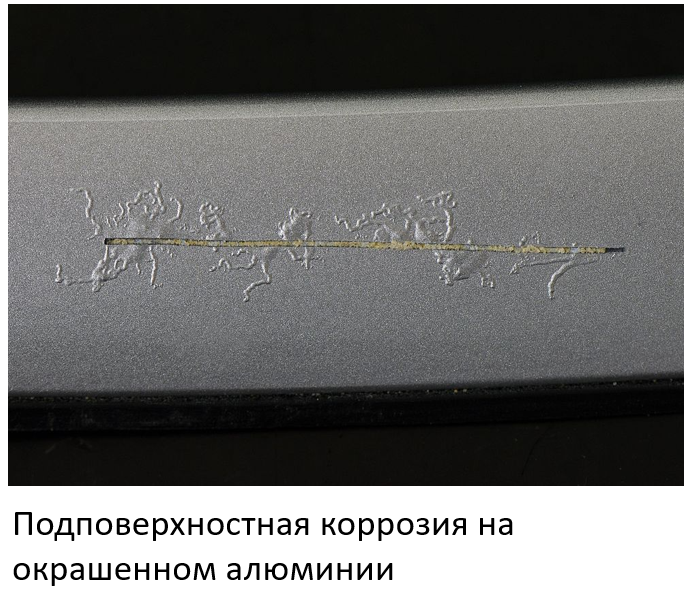

3. Коррозия алюминия

Оксидный слой, который образованный на поверхности естественным образом на воздухе, защищает при обычных условиях алюминий от коррозии. Однако этот слой имеет небольшую толщину 0,01 – 0,02 мкм, неоднороден, может быть гигроскопичным за счет разных включений. В кислых и щелочных средах (рН в диапазоне ниже 4 и выше 9), а также в присутствии электролитов или контакте с металлами, образующих с алюминием гальваническую пару, развиваться коррозия алюминия [4].

Клеевые соединения помогают предотвратить коррозию, герметизируя металл и/или изолируя металлы гальванической пары, например, заменяя стальной крепеж. Однако клеевой слой, создаваемый отверждаемыми клеями, не предотвращает коррозию полностью. В присутствии электролитов коррозия может развиваться и под клеевым слоем (подповерхностная коррозия), разрушая в итоге клеевую связь.

Поэтому для долговечного монтажа с помощью отверждаемых клеев используется или анодированный алюминий, или применяются химические (травление, анодирование или грунтование) и нехимические (пескоструйная обработка или плазма) способы обработки поверхности [5].

Клейкие ленты часто дают более высокую и долговечную защиту соединения от коррозии при простой подготовке поверхности, которая заключается в матировании абразивом зерном мельче Р320 с последующей очисткой раствором изопропилового спирта (см ниже). Долговечность клеевого соединения в разных условиях показана многими тестами и примерами из практики.

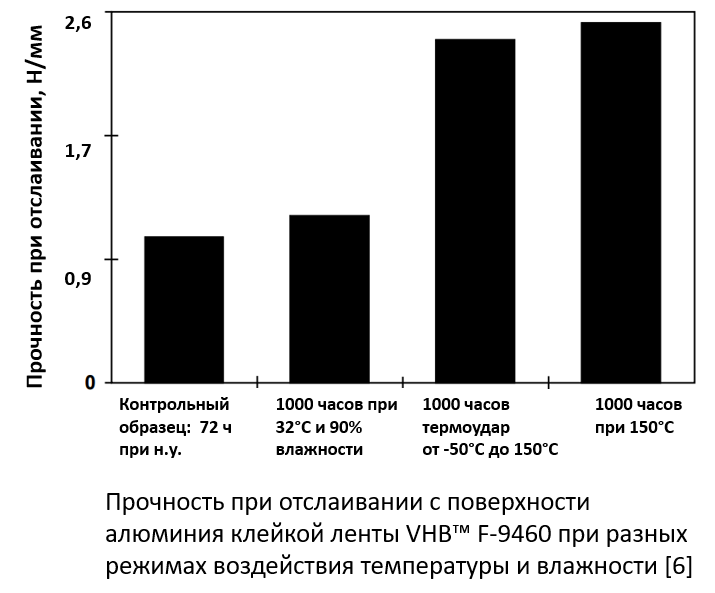

Например, после нахождения в течение 10 лет в 5% соленой воде, клеевое соединение на акриловой ленте 3M VHB™ не только сохранилось, но показало в половине случаев когезионное разрушение, причем после удаления клеевого слоя под ним обнаруживалась чистая поверхность алюминия. В другом примере, акриловые клейкие ленты подвергались выдержке в течение 1000 часов при температуре 150°C, затем 1000 частой при 85°C и влажности and 85%, а затем 1000 часов циклическому охлаждению/нагреванию от -50°C до 150°C (протокол MIL STD 883) и в результате прочность клеевой связи только возросла [6].

Повышенная стойкость к действию внешней среды для клеевых соединений на акриловых клейких лентах в сравнении с отверждаемыми клеями связывается с: 1) непроницаемостью основы клейких лент для диффузии влаги и 2) вязкоэластичностью и способностью к релаксации основы ленты после образования микродефектов и деформаций при изменениях температуры или нагрузок, что обеспечивает плотный контакт с поверхностью и надежную герметизацию [5]. При этом эффективность такой защиты зависит от природы клейкой ленты и соблюдении технологии склеивания.

4. Подготовка поверхности

Необработанный и анодированный алюминий

Подготовка поверхности необработанного или анодированного алюминия состоит в следующем [7]:

1. Тонкое шлифование (матирование) абразивами малой зернистости на нетканой основе типа Scotch-Brite 7447 (зернистость VFN – very fine grade) или шлифовальными листами с зерном 320 и мельче, вручную или орбитальной шлифмашиной. Матирование проводится круговыми движениями, чтобы риски были направлены в разные стороны. Более грубая абразивная обработка не рекомендуется, так как она, обнажая слой чистого металла, приводит к росту оксидного слоя неконтролируемого состава. Важно, чтобы используемые абразивы не содержали железа, так как его следы, оставаясь на поверхности, могут в дальнейшем способствовать коррозии.

2. Протирка поверхности безворсовой салфеткой с раствором изопропилового спирта в воде концентрацией 50-70%, а после этого сухой безворсовой салфеткой для удаления остатков жидкости. Эту очистку следует повторять до тех пор, пока на салфетке не останется видимых загрязнений.

Окрашенный алюминий

В случае окрашенного алюминия прочность клеевого соединения определяется как адгезией клейкой ленты к покрытию, так и сцеплением покрытия с металлом.

В общем случае после очистки окрашенной поверхности алюминия с помощью абразива и раствора изопропилового спирта алюминия рекомендуется нанести активатор адгезии или грунт [7].

Нанесение проводится с помощью одноразовой салфетки, клейкая лента наносится после полного высыхания активатора. Однако важно, что эффект применения активаторов и грунтов сильно зависит от природы типа покрытия и типа используемой клейкой ленты.

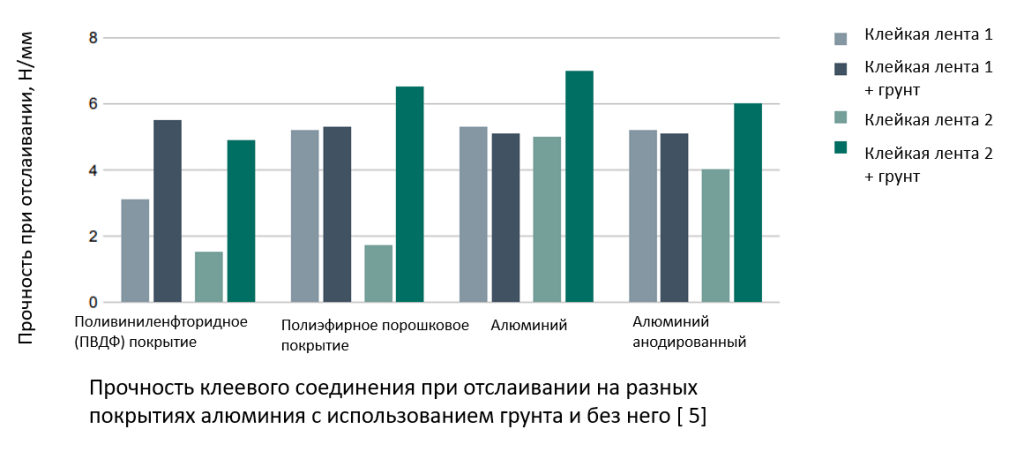

Например, в работе [5] приводится сравнение двух типов клейких лент на четырех видах поверхностей (необработанном и анодированном алюминии, ПВДФ и порошковом полиэфирном покрытиях) с применением грунта и без него.

Отмечается, что для одного типа лент (Клейкая лента 1) применение грунта увеличивает адгезию к ПВДФ покрытию примерно вдвое вплоть до уровня адгезии к алюминию. Тот же грунт на полиэфирном покрытии и алюминии, не дает никакого эффекта. Для другого типа лент (Клейкая лента 2) этот грунт способствует росту прочности клеевого сцепления в 2 – 3 раза на полимерных покрытиях, а также ощутимо увеличивает адгезию на алюминии.

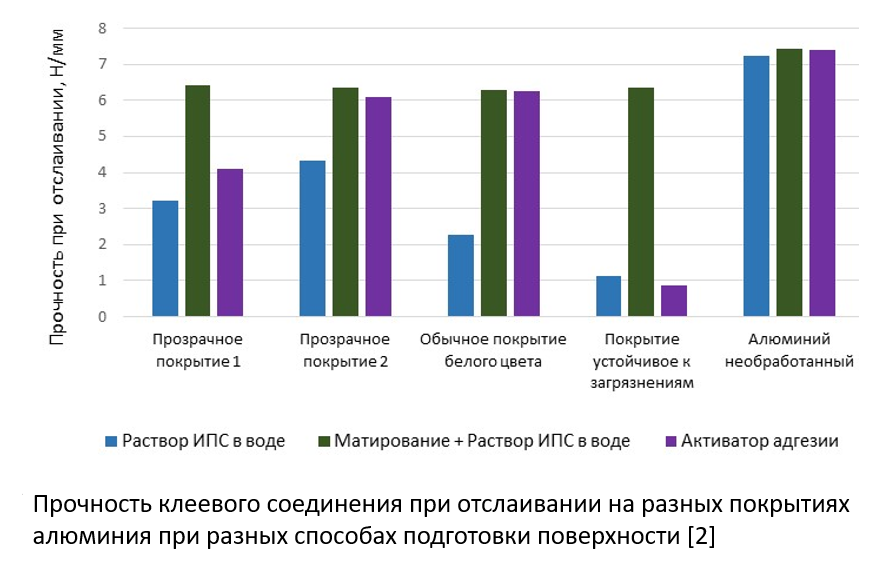

В другом исследовании [2] приведены данные об изменении адгезионных свойств различных покрытий при разных способах подготовки поверхности.

Показано, что матирование с последующей очисткой раствором ИПС дает высокую адгезию на всех типах покрытий, в том числе стойком к загрязнениям. Применение активатора адгезии без матирования и очистки ИПС в одних случаях дает эффект, в других – только частичный эффект, а в случае покрытия, стойкого к загрязнениям, адгезия не увеличивается.

В работе [8] образцы алюминии без предварительного матирования с грунтом и без него испытывались на прочность к сдвигу при разных температурах, пор этом только при комнатной температуре загрунтованные образцы показали большую прочность, в остальных случаях различий в прочности не наблюдалось.

Таким образом, матирование и последующую очистку раствором изопропилового спирта можно считать обязательными для всех типов алюминиевых поверхностей. Использование грунтов и активаторов адгезии скорее всего потребуется только для окрашенного алюминия, причем целесообразность их применения зависит от типа клейкой ленты и типа поверхности и может быть оценена путем испытаний. При планирования этих испытаний может помочь оценка поверхностной энергии, так как она может осуществляться просто и быстро и при этом является критерием адгезионной способности.

5. Опыт применений

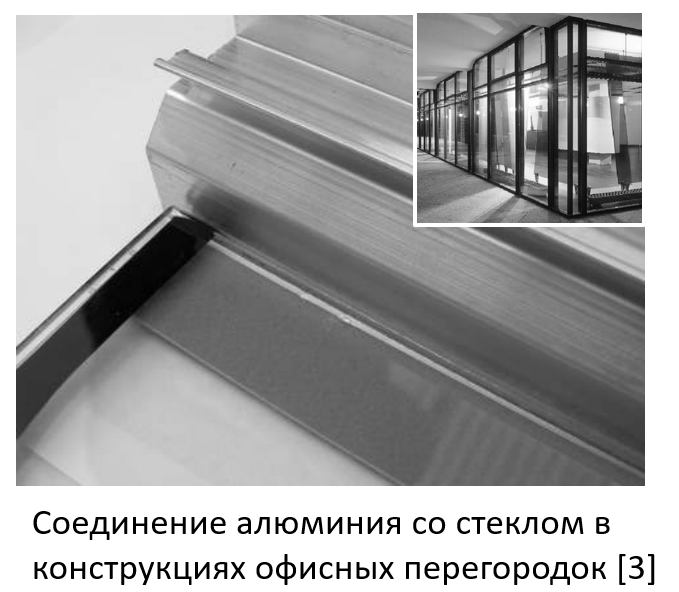

Среди множества примеров склеивания алюминиевых деталей клейкими лентами можно упомянуть те, которые включают детальное рассмотрение прочности и долговечности в сложных условиях эксплуатации включают в себя: структурное остекление и монтаж архитектурных панелей [1], обшивку фургонов [2], монтаж стеклянных офисных перегородок [9].

Ссылки

[1] 3M VHB™ Tapes, Design guide for structural glazing and architectural panels, 2011, p.21

[2] 3M Technical bulletin, Design Considerations for Smooth Sided Trailers, 2011

[3] Geiss P., Vogt D., Durability of pressure sensitive adhesive joints (PDF) Durability of pressure sensitive adhesive joints (researchgate.net)

[4] Гальваническая коррозия алюминия – aluminium-guide.com

[5] Adhesive Bonding of Aluminum Handbook, Hydro Extrusions AS, 2021

[6] 3M Technical bulletin, 3M VHB™ Tape Durability, 2018, p 2

[7] 3M Technical bulletin, Surface Preparation for 3M™ VHB™ Tape Applications

[8] Čolo A., Petar Tasić P., Hajro I., Investigation of Primer Influence on Strength of Aluminium Specimens Bonded by VHB Tape, In book: New Technologies, Development and Application II, 2019, pp 130–135